行业新闻 热缩管主页 > 新闻中心 > 行业新闻 >

热缩套管的先进生产工艺及流程介绍

发布时间:2021-08-14

查看:1098

今天我们来聊一个老生常谈的话题,那就是热缩套管的生产工艺,本文我们主要分五个章节来介绍,分别为:1,原材料的配方混合;2、挤出;3、辐照交联;4、扩张成型、冷却;5、印字、包装成盘并装箱。

第一步、母料与助剂的混合:化学配方的搭配,用先进的专用母料生产线,将各类聚烯烃基材与各种功能辅料按配方比例称重,然后混合,将混合好的料放入双螺杆挤出机中造粒生产成聚烯烃功能母料。有效保证各种配方最终产品拥有均衡的物理、化学、电力等特性。

第二部、挤出:根据热缩套管的形状和管径的不同,可分别采用单螺杆挤出型和注塑成型两种方式来进行加工生产:

(1)挤出成型:主要用于热缩套管材的挤出成型,如单壁热缩管、双壁带胶热缩管、中厚壁热缩管、高压母排热缩管、高温热缩管等产品均是采用单螺杆挤出方式加工成型。

(2)注塑成型:主要用于生产热缩异形件,如热缩封帽、热缩伞裙、热缩指套等产品的生产都是采用注塑成型的方式。

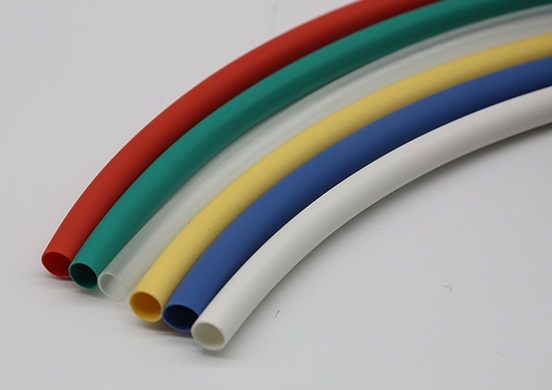

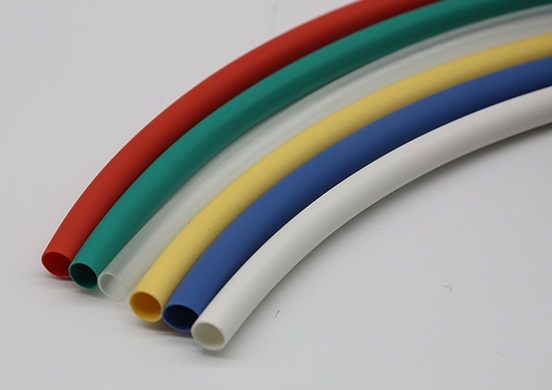

在技术引进的基础上,掌握先进的加工成型技术,可提供各种壁厚、各种颜色、多层结构的管状产品,并确保管材的尺寸高度精确和优异的表面质量。

第三部、辐照交联:经挤出或注塑加工成型的产品还是线性分子结构,产品还不具备“记忆功能”,耐温、耐老化、耐磨等性能还不够,此时就需要对成型的产品分子结构进行改变。通常采用的方式为辐射交联改性“电子加速器辐射交联“,此时分子就由线性分子结构变成网状结构。挤出成型的产品在经过交联后具备了“记忆效应”,极大的增强了热缩套管的耐温性能、力学性能、化学性能,具体表现在热缩套管由熔融状态变为不熔、耐老化、耐磨、耐化学腐蚀等。用先进的传动控制技术、张力控制技术及国内最成熟的辐射技术,形成了公司独具特色的高效率低成本的辐射交联工艺,确保同时实现辐射交联的高效率、高质量和低成本。

第四部、扩张:辐照交联后的管材,可以用预热到较高温度用外力扩张的方式,将管材的口径变大,然后迅速冷却到常温,这样扩张后管材的形状也就定型下来了,这个工艺主要原理是,辐照交联后管材的高分链段活性和温度有极大关系,在一定高温度范围内,链段活化,链段发生伸曲等行为的阻力很小,整个热缩套管就像一个有弹性的网一样,可以被外力拉大,所以加热到这个温度范围,可以轻易将管子扩张起来。当温度迅速降低下来,一般是用冷水槽,这种活化现象将失去,链段发生伸曲的阻力很大,回缩的内应力不足以克服这种阻力,所以自然状态下,就保持扩张后的形状。扩张生产技术是生产热缩套管过程中最重要的一个步骤,这需要精确控制生产过程中的每一个步骤,保证最终产品的尺寸、纵向收缩率及偏壁率等参数符合客户的要求,塑造高质量的热缩套管。

第五步、检测热缩套管的内径、壁厚等,内径一般用塞规检测、壁厚主要是检查有没有偏壁,然后再印字、包装即完成热缩套管的生产。

完成以上五步,热缩套管的生产就全部完成了,然后就可以发往全国各地,供广大客户使用了。

第一步、母料与助剂的混合:化学配方的搭配,用先进的专用母料生产线,将各类聚烯烃基材与各种功能辅料按配方比例称重,然后混合,将混合好的料放入双螺杆挤出机中造粒生产成聚烯烃功能母料。有效保证各种配方最终产品拥有均衡的物理、化学、电力等特性。

第二部、挤出:根据热缩套管的形状和管径的不同,可分别采用单螺杆挤出型和注塑成型两种方式来进行加工生产:

(1)挤出成型:主要用于热缩套管材的挤出成型,如单壁热缩管、双壁带胶热缩管、中厚壁热缩管、高压母排热缩管、高温热缩管等产品均是采用单螺杆挤出方式加工成型。

(2)注塑成型:主要用于生产热缩异形件,如热缩封帽、热缩伞裙、热缩指套等产品的生产都是采用注塑成型的方式。

在技术引进的基础上,掌握先进的加工成型技术,可提供各种壁厚、各种颜色、多层结构的管状产品,并确保管材的尺寸高度精确和优异的表面质量。

第三部、辐照交联:经挤出或注塑加工成型的产品还是线性分子结构,产品还不具备“记忆功能”,耐温、耐老化、耐磨等性能还不够,此时就需要对成型的产品分子结构进行改变。通常采用的方式为辐射交联改性“电子加速器辐射交联“,此时分子就由线性分子结构变成网状结构。挤出成型的产品在经过交联后具备了“记忆效应”,极大的增强了热缩套管的耐温性能、力学性能、化学性能,具体表现在热缩套管由熔融状态变为不熔、耐老化、耐磨、耐化学腐蚀等。用先进的传动控制技术、张力控制技术及国内最成熟的辐射技术,形成了公司独具特色的高效率低成本的辐射交联工艺,确保同时实现辐射交联的高效率、高质量和低成本。

第四部、扩张:辐照交联后的管材,可以用预热到较高温度用外力扩张的方式,将管材的口径变大,然后迅速冷却到常温,这样扩张后管材的形状也就定型下来了,这个工艺主要原理是,辐照交联后管材的高分链段活性和温度有极大关系,在一定高温度范围内,链段活化,链段发生伸曲等行为的阻力很小,整个热缩套管就像一个有弹性的网一样,可以被外力拉大,所以加热到这个温度范围,可以轻易将管子扩张起来。当温度迅速降低下来,一般是用冷水槽,这种活化现象将失去,链段发生伸曲的阻力很大,回缩的内应力不足以克服这种阻力,所以自然状态下,就保持扩张后的形状。扩张生产技术是生产热缩套管过程中最重要的一个步骤,这需要精确控制生产过程中的每一个步骤,保证最终产品的尺寸、纵向收缩率及偏壁率等参数符合客户的要求,塑造高质量的热缩套管。

第五步、检测热缩套管的内径、壁厚等,内径一般用塞规检测、壁厚主要是检查有没有偏壁,然后再印字、包装即完成热缩套管的生产。

完成以上五步,热缩套管的生产就全部完成了,然后就可以发往全国各地,供广大客户使用了。

上一篇:热缩管产品为什么一定要有UL认证

下一篇:母排热缩管的使用方法和注意事项

陆云

陆云